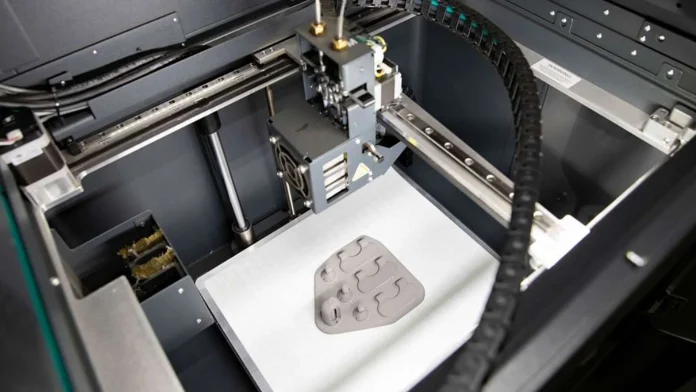

來自美國聯邦資助的阿岡國家實驗室(Argonne National Laboratory)和維吉尼亞大學的科學家們,開發出一種新方法,用於檢測 3D 打印金屬部件中的缺陷。這種方法結合了人工智能(AI)、X 射線成像和熱成像,未來有望實現即時自我修正系統。

3D 打印金屬的過程中使用了一種稱為激光粉末床熔融的技術,通過激光熔化金屬粉末,逐層構建物體。然而,這一過程中的一個主要問題是缺陷,特別是關鍵孔隙(keyhole pores),這些微小的孔洞在激光過度熔化時形成,會削弱最終物體的強度,這在打印高性能部件(如火箭噴嘴或外科植入物)時尤為重要。

關鍵孔隙還會對打印部件的結構完整性造成挑戰。當過多的激光能量創造出深而狹窄的孔洞時,會捕捉氣體,導致金屬固化過程中的內部空腔。重複出現的微觀關鍵孔隙可能成為應力集中點,增加在壓力下出現裂紋或故障的風險,這在航空航天、汽車和醫療設備等關鍵應用中尤為危險。

為了實現即時識別和預測這些孔隙,研究人員開發了一種方法,結合熱成像、X 射線成像和機器學習。這一新過程利用來自政府實驗室的強大 X 射線,捕捉金屬打印過程中的瞬間畫面,同時記錄表面的熱成像。

經過訓練的 AI 模型能夠根據特定的表面熱模式預測孔隙的形成。一旦訓練完成,該模型可以僅通過熱成像在毫秒內高準確度地檢測孔隙形成。

熱成像相機已安裝在多台 3D 打印機上,但直到現在,它們仍無法可靠地檢測內部缺陷。科學家們新開發的方法利用現有相機和 AI 即時檢測缺陷,省去每次都需要昂貴 X 射線的需求。

阿岡的一名物理學家 Kamel Fezzaa 表示:「我們的方法可以輕鬆地應用於商業系統。僅需一台熱成像相機,機器就能檢測在打印過程中何時何地產生孔隙,並相應調整其參數。」

最終,這項技術可以與自動修正系統結合,例如調整激光或重新打印一層,以便在問題發生時即時修復,從而使 3D 打印在關鍵部件上更加可靠。

這一技術有望減少浪費、節省成本並提高安全性。阿岡的另一位物理學家 Samuel Clark 補充道:「我們的 X 射線束強度極高,可以每秒成像超過一百萬幀。」

接下來,研究人員將開發能夠檢測添加製造過程中其他類型缺陷的感測技術。目標是創建一個不僅能檢測缺陷,還能在 3D 打印過程中進行修復的系統。這項研究已在美國能源部的網站上發佈。

日本電話卡推介 / 台灣電話卡推介

一㩒即做:香港網速測試 SpeedTest HK