來自美國能源部阿貢國家實驗室的研究人員最近發表了一項有關先進電極製造技術的綜合評估。該研究指出,正在開發的先進電池電極處理技術有望將能源使用量減少超過一半。這項研究是與橡樹嶺國家實驗室和凱斯西儲大學的合作成果,強調了乾燥處理電極技術在近期商業化中的潛力。

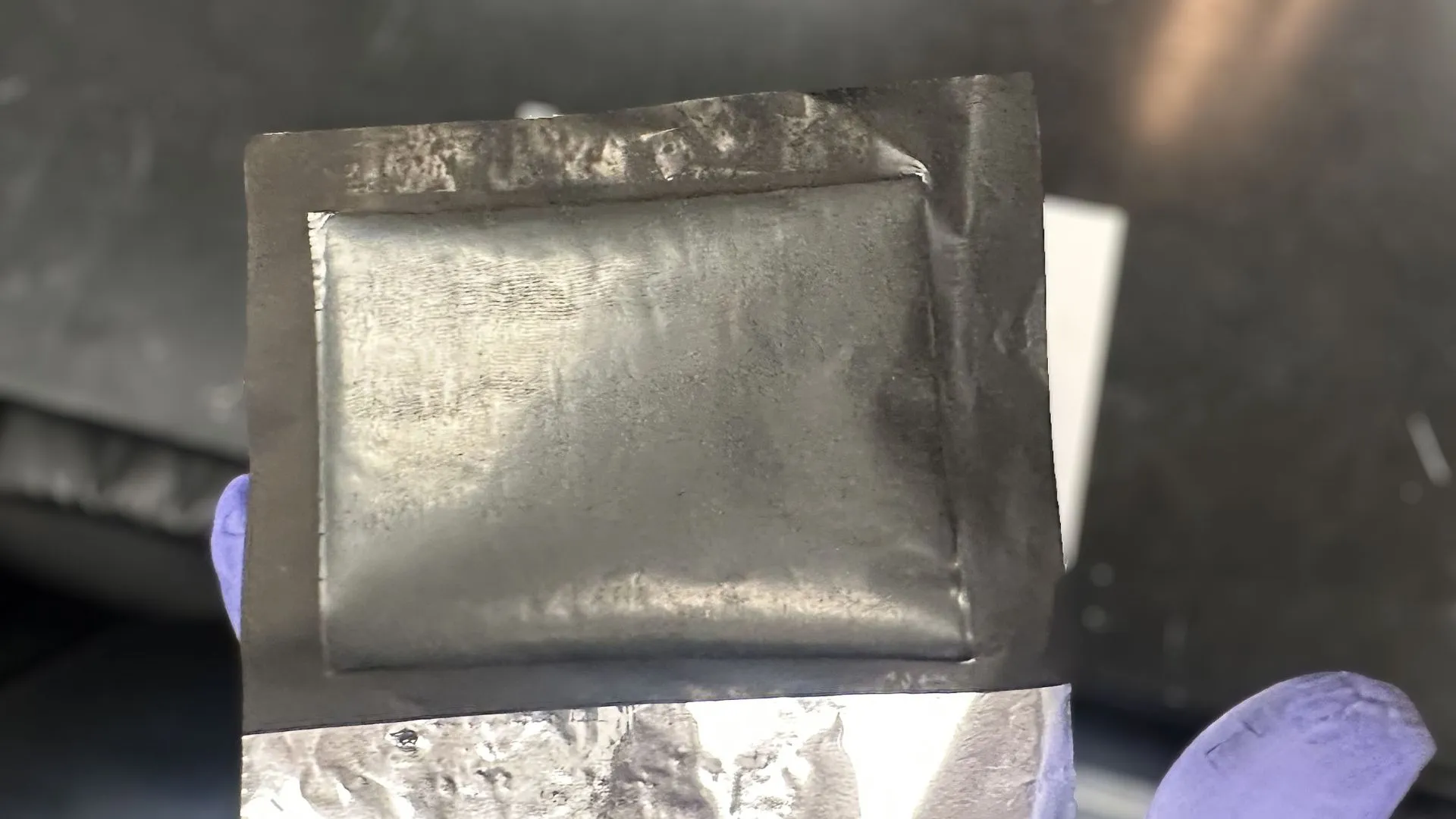

根據共同作者兼阿貢計畫經理李建林的說法,不同公司可能會偏好不同的技術,但他指出,乾燥處理目前面臨的技術障礙最少,這使其能夠更快進入大規模應用的階段。傳統的濕法處理存在的局限性促使了新方法的需求。研究人員在新聞稿中提到,「傳統的濕法電極處理涉及將導電材料、電化學活性材料和粘合劑混合在溶劑中,以形成漿料。」這種混合物然後被塗佈到金屬箔上,並在大型、能耗高的烘乾爐中進行烘乾。這一過程的最後一步是使用壓光機將電極壓縮成最終形狀,最終組裝進入電池中。

在這個過程中,安全回收 NMP 溶劑的必要性為設備和運營增加了顯著的成本。研究人員強調,「消除 NMP 的使用能顯著降低能源和材料成本,並減少製造設備的佔地面積。」這些新技術的出現,不僅是對現有生產方式的挑戰,也提供了有效的解決方案來改善電池電極的製造。

乾燥處理作為主要競爭者,通過將電池材料的混合粉末直接壓縮成電極薄膜,消除了溶劑和烘乾爐的需求。這不僅能減少生產成本達 11%,還能將能源使用量降低 46%,儘管這需要更多的研究來確保粘合劑的穩定性。另一種方法是先進的濕法處理,這種方法簡單地用水取代 NMP 溶劑,能夠將能源成本降低 25%,但仍然需要烘乾步驟。更為激進的方案是輻射固化技術,利用光或電子束快速固化特殊漿料,顯示出將能源成本降低多達 65% 和工廠佔地面積降低 85% 的潛力,但材料的長期穩定性仍需進一步研究。最後,3D 打印提供了創建高度定製電極的能力,從而最小化浪費,適合小眾應用,但其生產速度慢和成本高仍然是大規模生產的障礙。

這些先進技術展現了降低製造成本的巨大潛力,這不僅能幫助降低電網儲能和移動應用電池的價格,還能促進整個行業的可持續發展。阿貢的博士後研究員和評估的主要作者陶潤明指出,「我們的研究提供了電池電極處理的最新狀態的完整、客觀的視角。」全球的研究人員都在努力改善電池電極的設計和效率,最近,馬克斯·普朗克醫學研究所的一組團隊發現,利用金屬絨毛作為電池電極的接觸材料,能顯著加快電荷傳輸,並使電極的厚度達到當前標準的十倍。這些進展不僅推動了技術的創新,也為未來的電池技術鋪平了道路。